Case history

Salars Spa è un’azienda italiana che produce e commercia una vasta gamma di sostanze stupefacenti e non stupefacenti: ad oggi, in questo campo, è l’unica azienda produttrice nel nostro paese.

Il progetto con 4MES

Con il progetto l’azienda intende sperimentare l’utilizzo di tecnologie IoT che verranno applicate ai forni ed ai reattori presenti in produzione, andando a studiare l’andamento delle variabili e sviluppando algoritmi di gestione che possano essere applicati ai vari impianti ed alle varie tipologie di prodotto.

L’obbiettivo è quello di ridurre, se non azzerare, la necessità di intervento manuale durante il processo produttivo, studiando algoritmi matematici che possano sostituire l’intervento manuale di valutazione del prodotto ma garantendo lo stesso livello qualitativo finale. Conseguentemente diminuire i rischi di esposizione del personale ai principi attivi, riducendo i consumi energetici dovuti all’interruzione/ripresa dei cicli e il rischio di contaminazione dei principi attivi.

Monitoraggio

Attraverso l’implementazione del MES, l’azienda ha ottenuto il monitoraggio completo di tutte le fasi di produzione sul proprio gestionale.

Controllo qualità

La tecnologia IoT ha permesso un efficace controllo qualitativo della produzione grazie all’implemetazione di sensori ad hoc.

Ottimizzazione

Grazie al monitoraggio e dei test eseguiti durante la produzione, l’azienda ha potuto migliorare l’efficacia dei processi produttivi.

La sensoristica IoT di 4MES ha previsto l’intallazione di sensori per il monitoraggio quali:

- Umidità interna dei forni e dei reattori: indicazione dello stato della lavorazione;

- Umidità ambientale (del reparto e/o esterna): incidenza sui tempi di lavorazione;

- Temperatura dei vapori: stabilità del processo e velocità di raggiungimento del regime di lavoro degli im-pianti;

- Consumo elettrico: efficienza dei riscaldatori elettrici;

- Consumo GAS: efficienza dei generatori di vapore;

La raccolta dei dati:

I dati raccolti da tutta la sensoristica installata nei macchinari, saranno memorizzati e storicizzati. La produzione continua nella medesima maniera ma ad ogni intervento sui prodotti verranno analizzati:

– Valore assoluto;

– Stabilità nel tempo;

– Velocità di convergenza verso i valori definitivi;

– Correlazione fra i dati;

– Identificazione di fattori che incidono sulla produzione;

– Modellizzazione del processo produttivo;

– Controllo in tempo reale delle variabili per il monitoraggio dei valori al fine di garantire la conformità del prodotto finale;

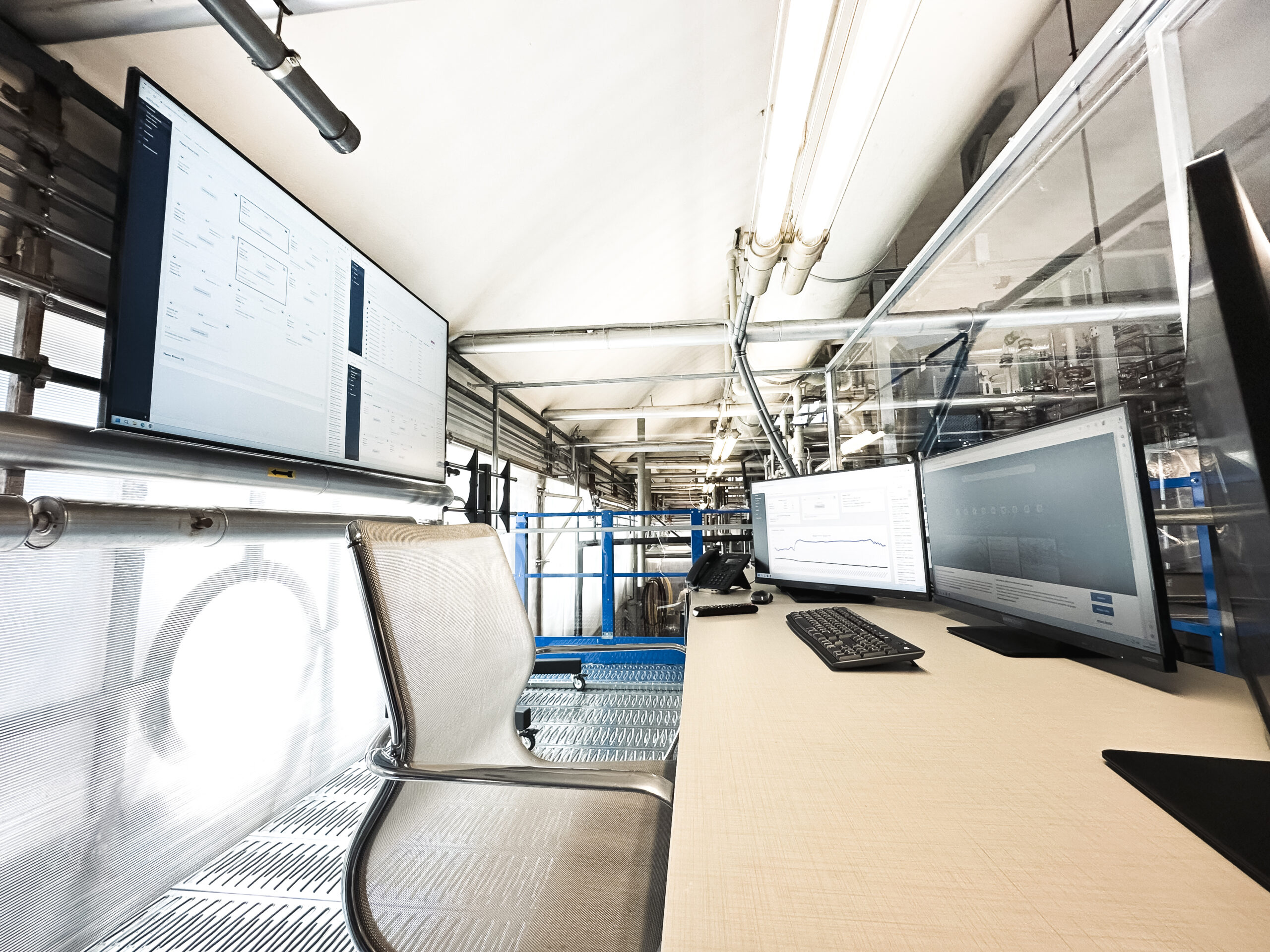

La Control Room:

Grazie all’implementazione di una Control Room, ovvero uno spazio allestito con arredi tecnici, postazioni di lavoro modulari e complete, monitor ad alta definizione e una video wall, i dati raccolti potranno essere visualizzati, analizzati e monitorati dal personale in tempo reale.

In questo modo si ha la possibilità di coordinare e gestire sistemi, processi o attività da diverse fonti, al fine di prendere decisioni informate, rispondere prontamente a situazioni critiche ed ottimizzare le operazioni.

I vantaggi di una Control Room sono innumerevoli:

- Informazioni in tempo reale

- Monitoraggio centralizzato

- Efficienza

- Sicurezza e capacità di allarme immediato

- Analisi e ottimizzazione

- Miglior coordinamento e comunicazione

- Riduzione dei costi